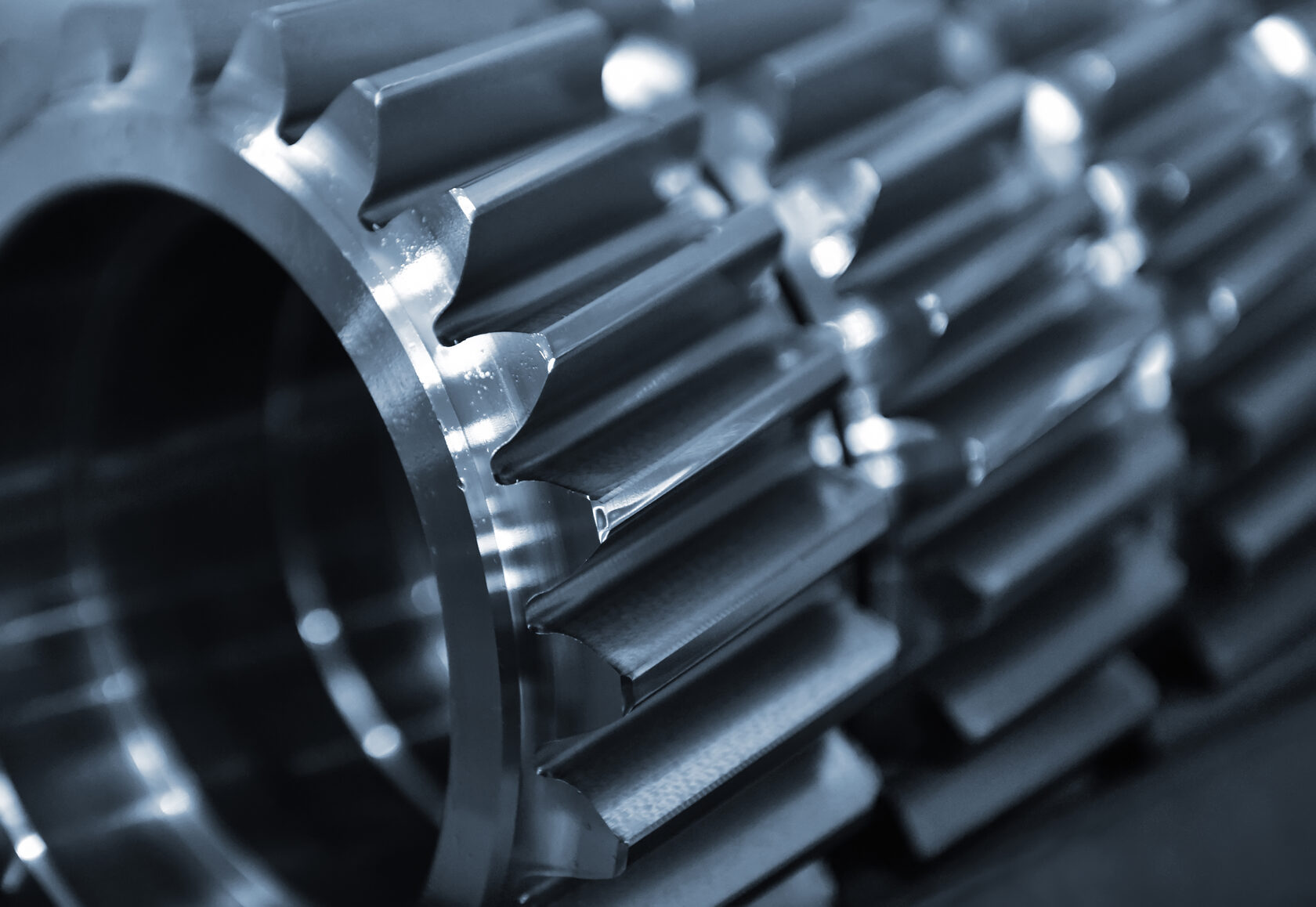

Обратный инжиниринг, или реверс-инжиниринг представляет собой процесс создания детали согласно технической документации, в основе которой лежат измерения или 3D-сканирование уже готового изделия. Основные этапы обратного инжиниринга включают в себя сбор информации об объекте и его функциях, анализ полученных данных и восстановление его геометрии. Результат реверс-инжиниринга не ограничивается просто созданием копии детали; он включает в себя понимание работы изделия, его целевого назначения, а также процессов изготовления, ведь на внешний вид детали могут влиять самые различные факторы, например, износ.

Процесс состоит из следующих шагов:

1. Предоставление образца и связанной информации.

На данном этапе предоставляется информация о детали: ее геометрии, назначении, материале. Для точного проектирования будущего изделия важно обратить внимание также на сопрягаемые поверхности.

2. Проведение измерений.

Измерения проводятся с целью снятия размеров детали для дальнейшей разработки конструкторской документации (КД). Бывает, что деталь имеет уникальную и сложную геометрию, которую не так просто или даже невозможно измерить обычным инструментом. Выходом из данной ситуации является 3D-сканирование. При 3D-сканировании детали применяется специальное оборудование для получения точного трехмерного изображения объекта, которое затем обрабатывается компьютером.

Как же происходит сканирование?

Для начала необходимо подготовить саму деталь к сканированию, убедившись, что поверхность чистая и не имеет отражающих элементов, которые могут помешать сканеру. Далее сканер перемещается вдоль детали, снимая серию изображений (обычно в виде точек), либо производит сканирование с помощью лазерного луча. Эти данные затем обрабатываются компьютером.

3. Обработка результатов.

Результаты измерений, полученные путем классического измерения, обрабатываются специалистами почти на месте: полученная информация суммируется и делаются эскизы.

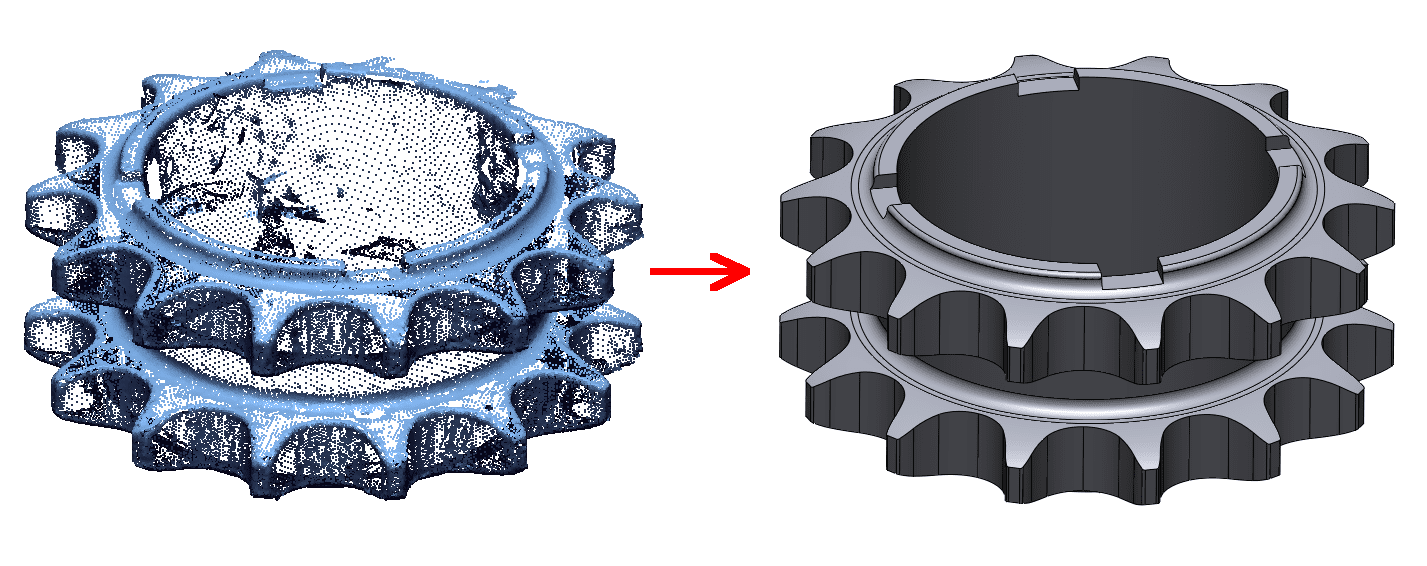

Полученные при 3D-сканировании данные обрабатываются программным обеспечением, которое объединяет отдельные снимки в целостное 3D-изображение детали под контролем конструктора или сканировщика. Это более трудоемкий процесс, требующий знаний и необходимой квалификации.

4. Создание 3D-моделей.

На основе полученных данных (эскизов, сканов) формируется 3D-модель, которая может быть использована для анализа, дополнительной обработки или воспроизведения детали. После создания 3D-модели проводится проверка на точность и соответствие оригиналу. При необходимости вносятся корректировки.

Процесс состоит из следующих шагов:

1. Предоставление образца и связанной информации.

На данном этапе предоставляется информация о детали: ее геометрии, назначении, материале. Для точного проектирования будущего изделия важно обратить внимание также на сопрягаемые поверхности.

2. Проведение измерений.

Измерения проводятся с целью снятия размеров детали для дальнейшей разработки конструкторской документации (КД). Бывает, что деталь имеет уникальную и сложную геометрию, которую не так просто или даже невозможно измерить обычным инструментом. Выходом из данной ситуации является 3D-сканирование. При 3D-сканировании детали применяется специальное оборудование для получения точного трехмерного изображения объекта, которое затем обрабатывается компьютером.

Как же происходит сканирование?

Для начала необходимо подготовить саму деталь к сканированию, убедившись, что поверхность чистая и не имеет отражающих элементов, которые могут помешать сканеру. Далее сканер перемещается вдоль детали, снимая серию изображений (обычно в виде точек), либо производит сканирование с помощью лазерного луча. Эти данные затем обрабатываются компьютером.

3. Обработка результатов.

Результаты измерений, полученные путем классического измерения, обрабатываются специалистами почти на месте: полученная информация суммируется и делаются эскизы.

Полученные при 3D-сканировании данные обрабатываются программным обеспечением, которое объединяет отдельные снимки в целостное 3D-изображение детали под контролем конструктора или сканировщика. Это более трудоемкий процесс, требующий знаний и необходимой квалификации.

4. Создание 3D-моделей.

На основе полученных данных (эскизов, сканов) формируется 3D-модель, которая может быть использована для анализа, дополнительной обработки или воспроизведения детали. После создания 3D-модели проводится проверка на точность и соответствие оригиналу. При необходимости вносятся корректировки.

5. Составление чертежей.

По созданной 3D-модели разрабатывается полный комплект конструкторской документации.

6. Изготовление детали.

Данный этап можно считать заключительным. Разработанная конструкторская документация позволяет произвести деталь в необходимом количестве и закрыть потребность Заказчика.

По созданной 3D-модели разрабатывается полный комплект конструкторской документации.

6. Изготовление детали.

Данный этап можно считать заключительным. Разработанная конструкторская документация позволяет произвести деталь в необходимом количестве и закрыть потребность Заказчика.

Сравнивая процесс реверс-инжиниринга с закупкой готовых деталей у зарубежных производителей, возникает несколько аспектов, которые требуют внимательного рассмотрения.

Когда речь идет о закупке готовых изделий, клиент тратит меньше времени на организационные вопросы. Он просто размещает заказ, оплачивает его, контролирует процесс поставки и принимает товар. Однако здесь есть ряд существенных недостатков, которые становятся особенно актуальными в условиях санкций со стороны зарубежных компаний. К ним относятся высокая стоимость комплектующих, валютные риски, зависимость от сроков поставки, невозможность заказа определенных изделий, а также риски, связанные со отсутствием альтернативных поставщиков. Никто не хочет быть зависимым от ограничений и внешних факторов.

Обратный инжиниринг в то же время имеет следующие преимущества:

· Это уменьшение издержек на изготовление продукции путем производства товаров сериями за счет использования местного производства, оптимизации логистики и других факторов.

· Возможность многократного воспроизведения − по техническим документам, полученным в результате реверс-инжиниринга, изделия можно производить в любом количестве на различных заводах в соответствии с вашими потребностями.

· Стабильность поставок вне зависимости от санкций, изменений валютного курса и рисков, связанных с единственным поставщиком.

· Создание модификаций и изменений в уже существующие модели. После разработки конструкторской документации в рамках реверс-инжиниринга, Заказчику становятся доступными модели и чертежи, которые могут использоваться для внесения изменений в изделие при необходимости.

· Выбор лучшего варианта − возможность производства на различных заводах с целью выбора наилучшего поставщика

Поэтому тренд сегодняшнего дня и один из эффективных инструментов решения многих вопросов — реверс-инжиниринг. Интересный факт, за март и апрель количество запросов на эту услугу выросло в 2,5 раза.

Мы всегда открыты для новых проектов и готовы ответить на Ваши вопросы. Для уточнения деталей доступна форма на нашем сайте.

Когда речь идет о закупке готовых изделий, клиент тратит меньше времени на организационные вопросы. Он просто размещает заказ, оплачивает его, контролирует процесс поставки и принимает товар. Однако здесь есть ряд существенных недостатков, которые становятся особенно актуальными в условиях санкций со стороны зарубежных компаний. К ним относятся высокая стоимость комплектующих, валютные риски, зависимость от сроков поставки, невозможность заказа определенных изделий, а также риски, связанные со отсутствием альтернативных поставщиков. Никто не хочет быть зависимым от ограничений и внешних факторов.

Обратный инжиниринг в то же время имеет следующие преимущества:

· Это уменьшение издержек на изготовление продукции путем производства товаров сериями за счет использования местного производства, оптимизации логистики и других факторов.

· Возможность многократного воспроизведения − по техническим документам, полученным в результате реверс-инжиниринга, изделия можно производить в любом количестве на различных заводах в соответствии с вашими потребностями.

· Стабильность поставок вне зависимости от санкций, изменений валютного курса и рисков, связанных с единственным поставщиком.

· Создание модификаций и изменений в уже существующие модели. После разработки конструкторской документации в рамках реверс-инжиниринга, Заказчику становятся доступными модели и чертежи, которые могут использоваться для внесения изменений в изделие при необходимости.

· Выбор лучшего варианта − возможность производства на различных заводах с целью выбора наилучшего поставщика

Поэтому тренд сегодняшнего дня и один из эффективных инструментов решения многих вопросов — реверс-инжиниринг. Интересный факт, за март и апрель количество запросов на эту услугу выросло в 2,5 раза.

Мы всегда открыты для новых проектов и готовы ответить на Ваши вопросы. Для уточнения деталей доступна форма на нашем сайте.