В мире, где точность и качество играют ключевую роль, механическая обработка материалов превратилась в настоящее искусство. Из грубой заготовки, словно по волшебству, рождаются детали невероятной сложности и функциональности, незаменимые во всех сферах – от микроэлектроники до тяжелой промышленности. Давайте же погрузимся в этот увлекательный мир и познакомимся с основными видами механической обработки, их возможностями и точностью, которую они позволяют достичь.

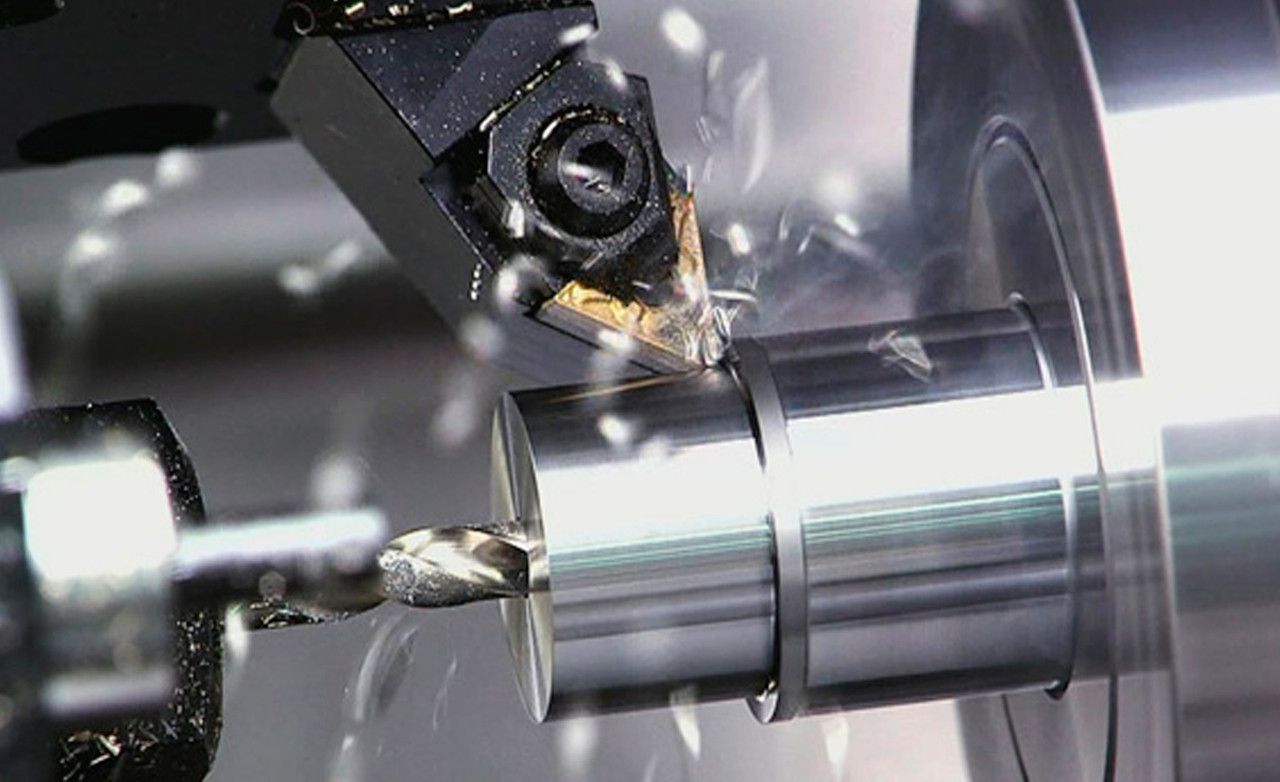

1. Точение: Мастерство вращения (Токарные станки)

Представьте себе гончарный круг, но вместо глины – металл, а вместо рук мастера – резец, управляемый с высочайшей точностью. Точение – это процесс обработки вращающейся заготовки режущим инструментом. Словно скульптор, токарный станок снимает слой за слоем, придавая детали нужную форму. От простых цилиндров до сложных конусов – возможности точения практически безграничны.

Точность: В зависимости от типа станка (токарно-винторезный, токарно-револьверный, токарный с ЧПУ) и используемого инструмента, точность точения может варьироваться от 0,1 до 0,005 мм.

2. Фрезерование: Виртуозное движение фрезы (Фрезерные станки)

Если точение – это обработка вращением заготовки, то фрезерование – это обработка вращением инструмента. Фреза, словно миниатюрный рубанок, снимает с поверхности материала тончайшие стружки, создавая разнообразные формы. Плоскости, пазы, уступы, даже гравировка – фрезерный станок способен на многое.

Точность: Современные фрезерные станки с ЧПУ обеспечивают высочайшую точность обработки – до 0.002 мм, что делает их незаменимыми в производстве высокоточных деталей.

3. Сверление: Точность до миллиметра (Сверлильные станки)

Сверление – это, пожалуй, самый распространенный вид механической обработки, известный человечеству с древних времен. От создания отверстий в деревянных досках до проделывания туннелей в скалах – сверление всегда играло важную роль в жизни человека. Современные сверлильные станки позволяют создавать отверстия различной формы и диаметра с высочайшей точностью.

Точность: В зависимости от типа станка и диаметра сверла, точность сверления может варьироваться от 0,1 до 0,01 мм.

4. Шлифование: Идеальная гладкость (Шлифовальные станки)

Шлифование – это финальный штрих в мире механической обработки. Абразивный инструмент, словно нежная рука мастера, снимает с поверхности детали мельчайшие неровности, придавая ей зеркальный блеск и идеальную гладкость.

Точность: Шлифование обеспечивает высочайшую точность обработки поверхности – до 0,001 мм, а также позволяет добиться необходимой шероховатости.

5. Хонингование: Совершенство в деталях (Хонинговальные станки)

Хонингование – это процесс тонкой абразивной обработки, который позволяет добиться идеальной геометрии и микронеровностей поверхности. Этот вид обработки незаменим при производстве деталей, работающих в условиях повышенных нагрузок и трения, где важна каждая доля миллиметра.

Точность: Хонингование обеспечивает исключительную точность – до 0.00025 мм, что позволяет создавать детали с практически идеальной поверхностью.

6. Резьбонарезание: Соединение с точностью до нити (Токарные, фрезерные станки, резьбонарезные станки)

Резьбонарезание – это процесс создания винтовой канавки на поверхности детали. Резьба позволяет надежно соединять детали между собой, создавая прочные и долговечные конструкции.

Точность: Точность резьбонарезания зависит от метода (резьбонарезная головка, метчик/плашка, фреза) и станка. Современные станки с ЧПУ позволяют получать резьбу с высокой точностью – до 0.01 мм.

И это еще не все! Мир механической обработки огромен и разнообразен. Лазерная резка, электроэрозионная обработка, гидроабразивная резка – технологии постоянно развиваются, открывая перед нами новые горизонты.

Хотите узнать больше о возможностях механической обработки и том, как она может быть полезна для вашего бизнеса? Свяжитесь с нами прямо сейчас, и наши специалисты ответят на все ваши вопросы!